gia công pcb, pcb

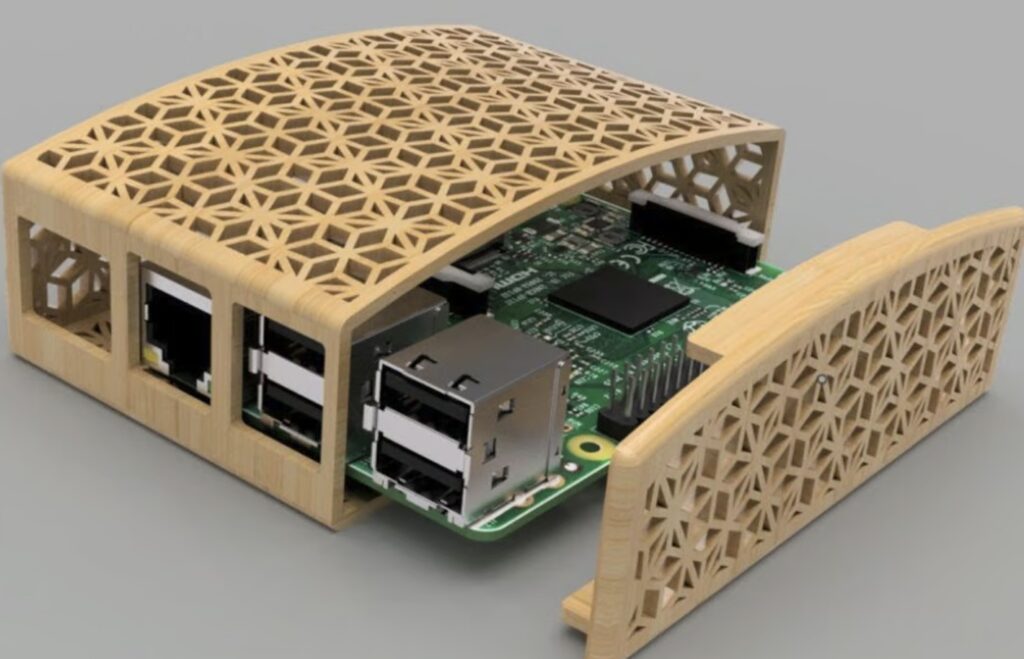

Tối ưu thiết kế điện tử với làm mẫu concept vỏ bo mạch 3D và chế tạo mẫu bo mạch bằng in 3D

Trong thời đại mà tốc độ đổi mới công nghệ được coi là lợi thế cạnh tranh, việc rút ngắn thời gian phát triển sản phẩm điện tử trở thành yếu tố then chốt. Không chỉ yêu cầu tính chính xác, các thiết bị điện tử hiện nay còn đòi hỏi độ tinh gọn, thẩm mỹ và khả năng lắp ráp phù hợp với hàng loạt linh kiện cơ – điện tử. Điều này khiến việc tạo mẫu nhanh trở thành một phần quan trọng trong quy trình R&D.

Hai công nghệ đang được sử dụng rộng rãi trong nhiều doanh nghiệp điện tử, phòng lab và startup hiện nay là làm mẫu concept vỏ bo mạch 3D và chế tạo mẫu bo mạch bằng in 3D. Những giải pháp này mang lại tốc độ, độ chính xác và tính linh hoạt vượt trội so với cách sản xuất mẫu truyền thống.

Bài viết dưới đây trình bày một góc nhìn hoàn toàn mới về tầm quan trọng của in 3D trong phát triển sản phẩm điện tử và cách doanh nghiệp có thể tận dụng nó để tăng lợi thế cạnh tranh.

1. Làm mẫu concept vỏ bo mạch 3D: Chìa khóa định hình sản phẩm từ giai đoạn ý tưởng

Trong thiết kế điện tử, phần vỏ sản phẩm đóng vai trò quan trọng không kém bo mạch bên trong. Nó ảnh hưởng trực tiếp đến:

-

Trải nghiệm người dùng

-

Tính thẩm mỹ

-

Sự tiện lợi khi thao tác

-

Khả năng bố trí linh kiện

-

Khả năng tản nhiệt, độ bền và khả năng chống bụi nước

Làm mẫu concept vỏ bo mạch 3D giúp kỹ sư nhanh chóng hình dung và đánh giá sản phẩm ở dạng vật lý thay vì chỉ xem bản thiết kế trên máy.

1.1. Visual hóa ý tưởng từ bản vẽ thành mô hình thật

Mẫu in 3D cho phép bạn:

-

Kiểm tra tổng thể kích thước

-

Cầm nắm trực tiếp sản phẩm để đánh giá ergonomic

-

Xem xét độ dày thành vỏ

-

Đánh giá tính thẩm mỹ, các đường bo góc

-

Kiểm tra sự phù hợp với PCB và linh kiện

Điều này giúp loại bỏ cảm giác “thiếu thực tế” khi chỉ làm việc trên phần mềm 3D.

1.2. Hỗ trợ trình bày nội bộ và thuyết phục khách hàng

Prototype in 3D có thể dùng ngay để:

-

Trình bày trong nội bộ công ty

-

Demo cho khách hàng

-

Trưng bày khi pitching gọi vốn

-

Chụp sản phẩm để làm brochure marketing

Nhờ vậy, đội ngũ R&D có thể truyền đạt ý tưởng rõ ràng hơn và nhận phản hồi nhanh chóng.

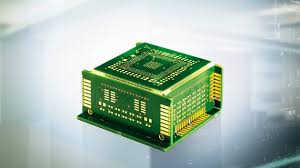

2. Chế tạo mẫu bo mạch bằng in 3D: Giải pháp kiểm tra cơ khí chính xác trước khi sản xuất thật

Ngoài phần vỏ, bo mạch PCB cũng cần được kiểm tra cơ khí kỹ lưỡng trước khi gửi đi sản xuất. Việc sai kích thước hoặc lệch vị trí linh kiện có thể dẫn đến:

-

Không lắp vừa vỏ

-

Chạm chập, thiếu không gian

-

Cổng kết nối không đúng vị trí

-

Hỏng bo mạch khi ép lắp

Chế tạo mẫu bo mạch bằng in 3D chính là giải pháp giúp kỹ sư xác nhận mọi thông số trước khi sản xuất PCB thật.

2.1. Kiểm tra độ vừa vặn một cách trực quan

Mẫu bo mạch in 3D mô phỏng:

-

Từng cạnh bo

-

Độ dày PCB

-

Lỗ bắt vít

-

Vị trí connector

-

Vị trí linh kiện theo mặt 2D/3D

Kỹ sư chỉ cần lắp thử vào vỏ để đánh giá độ khớp.

2.2. Giảm sai số thiết kế – tránh lãng phí PCB mẫu

Chỉ cần lệch 1mm cũng có thể khiến cả lô PCB bị bỏ đi. Việc in thử giúp:

-

Giảm rủi ro sản xuất lại

-

Giảm chi phí test

-

Tránh sửa lỗi cơ khí phức tạp

Đây là bước mà đa số công ty điện tử chuyên nghiệp đều áp dụng.

3. Vì sao in 3D là giải pháp tối ưu trong phát triển thiết bị điện tử?

3.1. T tốc độ nhanh – tạo mẫu chỉ trong vài giờ

Trong khi CNC hoặc làm khuôn tốn 3–7 ngày, in 3D chỉ cần:

-

1–5 giờ in mẫu

-

15–60 phút xử lý sau in

Tốc độ này đặc biệt có lợi trong giai đoạn R&D khi cần sửa đổi liên tục.

3.2. Chi phí thấp – phù hợp mọi quy mô

In 3D giúp tiết kiệm 40–80% chi phí so với CNC hoặc gia công khuôn.

Đặc biệt phù hợp cho:

-

Startup

-

Dự án nhỏ

-

Sản phẩm thử nghiệm

-

Phòng lab trường đại học

3.3. Tính linh hoạt cực cao

Bạn có thể in bất kỳ hình dạng:

-

Bo cong

-

Vỏ nhiều tầng

-

Chi tiết mỏng

-

Lỗ thoát nhiệt

-

Kết cấu phức tạp

Không bị giới hạn bởi dao CNC hoặc khuôn mẫu.

3.4. Dễ sửa – dễ lặp lại

Nếu phát hiện lỗi:

-

Chỉ cần sửa file

-

In lại ngay trong ngày

Không phát sinh chi phí setup.

4. Ứng dụng thực tế của in 3D trong ngành điện tử

4.1. Làm prototype vỏ thiết bị IoT

Điển hình như:

-

Vỏ cảm biến

-

Vỏ thiết bị công tắc thông minh

-

Bộ điều khiển gateway

-

Vỏ thiết bị công nghiệp

In 3D giúp kiểm tra layout PCB – vị trí nút – khe cắm nhanh chóng.

4.2. Mẫu bo mạch 3D để kiểm tra fitting

Đây là ứng dụng phổ biến nhất.

Kỹ sư có thể test:

-

Độ cao linh kiện

-

Khoảng cách giữa các cổng

-

Sự tiếp xúc giữa PCB và mặt vỏ

4.3. Làm jig, fixture test bo mạch

In 3D tạo đồ gá giúp:

-

Test linh kiện

-

Giữ cố định bo

-

Kiểm tra chức năng tự động

4.4. Làm các linh kiện phụ trợ

-

Khay pin

-

Giá đỡ camera

-

Hộp module

-

Giắc gài dây

Các chi tiết nhỏ đều in rất nhanh và rẻ.

5. Quy trình chuẩn khi làm mẫu concept và mẫu bo mạch bằng in 3D

Bước 1: Nhận file thiết kế

Khách hàng gửi:

-

File 3D (STEP, STL)

-

Hoặc yêu cầu dựng 3D từ bản phác thảo

Bước 2: Phân tích & tối ưu mô hình

Kỹ sư kiểm tra:

-

Độ dày

-

Độ bền

-

Khoảng hở linh kiện

-

Gân tăng cứng

-

Khả năng in

Bước 3: Tiến hành in 3D

Tùy nhu cầu:

-

FDM dùng cho mẫu lớn – giá rẻ

-

SLA/Resin dùng cho mẫu chi tiết cao

-

Resin công nghiệp cho mẫu demo chất lượng cao

Bước 4: Xử lý sau in

Bao gồm:

-

Loại bỏ support

-

Mài mịn

-

Sơn phủ nếu cần

Bước 5: Kiểm tra & giao hàng

Kỹ sư lắp thử với PCB mẫu (in 3D) để đảm bảo độ chính xác.

6. Những ai nên sử dụng in 3D trong phát triển điện tử?

-

Công ty nghiên cứu sản phẩm IoT

-

Xưởng sản xuất thiết bị công nghiệp

-

Startup đang làm MVP

-

Doanh nghiệp ODM/OEM

-

Trường đại học – phòng lab

-

Các nhóm nghiên cứu độc lập

Nếu dự án yêu cầu prototype nhanh – nhỏ lẻ – nhiều phiên bản, in 3D là giải pháp tối ưu nhất.

7. Kết luận

Làm mẫu concept vỏ bo mạch 3D và chế tạo mẫu bo mạch bằng in 3D đang trở thành công cụ không thể thiếu trong quy trình R&D điện tử hiện đại. Với ưu điểm nhanh, chính xác, chi phí thấp và khả năng lặp lại linh hoạt, in 3D giúp:

-

Rút ngắn vòng đời phát triển sản phẩm

-

Giảm rủi ro thiết kế

-

Tối ưu tính thẩm mỹ

-

Giảm chi phí thử nghiệm

-

Tăng hiệu quả làm việc của đội ngũ kỹ sư

Nếu doanh nghiệp muốn có lợi thế cạnh tranh và tối ưu quy trình phát triển sản phẩm, việc áp dụng in 3D là lựa chọn bắt buộc trong thời đại mới.