gia công pcb, in pcb 3d, pcb

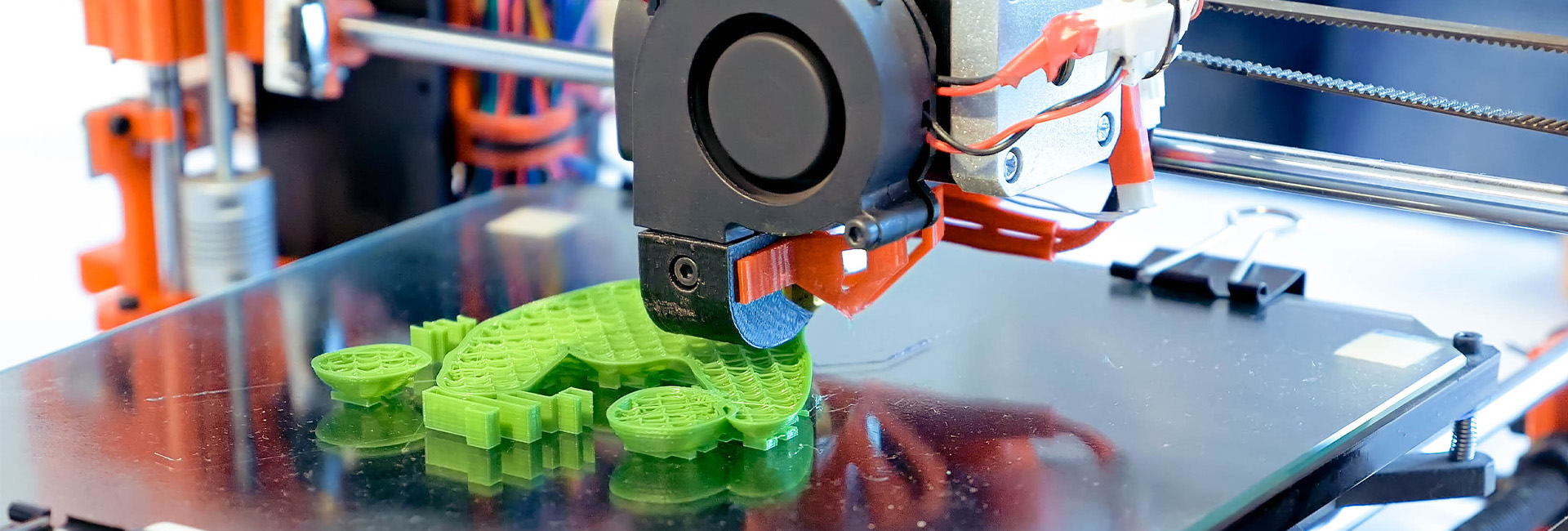

Giải pháp tạo mẫu linh hoạt: Ứng dụng in 3D cao su cho PCB và in cao su TPE trong thiết bị điện tử hiện đại

Trong vài năm trở lại đây, ngành thiết bị điện tử – đặc biệt là hệ sinh thái IoT, bo mạch nhúng, thiết bị cầm tay và các sản phẩm công nghiệp – ngày càng đòi hỏi khả năng thử nghiệm nhanh, linh hoạt và tối ưu chi phí. Một trong những công nghệ tạo mẫu giúp rút ngắn thời gian R&D tận 50–70% chính là in 3D vật liệu đàn hồi. Trong đó, nổi bật nhất là in 3D cao su cho PCB và in cao su TPE cho thiết bị điện tử.

1. Xu hướng sử dụng vật liệu cao su trong in 3D cho ngành điện tử

Trong vài năm trở lại đây, ngành thiết bị điện tử – đặc biệt là hệ sinh thái IoT, bo mạch nhúng, thiết bị cầm tay và các sản phẩm công nghiệp – ngày càng đòi hỏi khả năng thử nghiệm nhanh, linh hoạt và tối ưu chi phí. Một trong những công nghệ tạo mẫu giúp rút ngắn thời gian R&D tận 50–70% chính là in 3D vật liệu đàn hồi. Trong đó, nổi bật nhất là in 3D cao su cho PCB và in cao su TPE cho thiết bị điện tử.

Nếu trước đây tạo mẫu vỏ, đệm, gasket hoặc ốp bảo vệ bo mạch đòi hỏi khuôn ép nhựa truyền thống tốn kém, thì nay các loại vật liệu cao su in 3D như TPU, TPE, silicone mềm cho phép doanh nghiệp tiết kiệm đáng kể chi phí mà vẫn đảm bảo độ chính xác. Nhờ đặc tính linh hoạt, bền kéo tốt, chịu rung và chống va đập, vật liệu cao su in 3D đang trở thành xu hướng không thể thiếu trong phát triển sản phẩm điện tử.

2. In 3D cao su cho PCB – Giải pháp bảo vệ bo mạch linh hoạt

2.1. In 3D cao su cho PCB là gì?

In 3D cao su cho PCB là quá trình sử dụng vật liệu đàn hồi (TPU, TPE, silicone-like resin…) để tạo ra các chi tiết bao quanh hoặc gắn liền với bo mạch. Các ứng dụng thường gặp gồm:

-

Làm vỏ bọc mềm chống sốc cho PCB

-

Tạo gasket chống bụi, chống nước trong hộp thiết bị

-

In pad cách điện, đệm chống rung cho module cảm biến

-

Làm khung giữ linh kiện trong thử nghiệm

-

Tạo prototype cơ khí mềm cho bo mạch IoT

Kết quả là các kỹ sư có được mẫu thử chính xác, linh hoạt và an toàn hơn nhiều so với PLA/ABS cứng.

2.2. Lợi ích nổi bật

-

Hấp thụ rung động tốt

Giúp bảo vệ các linh kiện nhạy cảm: MPU, cảm biến MEMS, module GPS, BLE… -

Độ đàn hồi cao – khó gãy

Vật liệu cao su phù hợp với thiết bị dễ rơi hoặc cần bẻ cong trong lắp đặt. -

Tối ưu cho môi trường khắc nghiệt

Tăng khả năng chống bụi, chống nước theo tiêu chuẩn IP. -

In theo đúng kích thước bo mạch

Đảm bảo độ fit hoàn hảo, không cần chỉnh sửa nhiều. -

Phù hợp cho startup IoT

Tiết kiệm chi phí so với làm khuôn silicone hoặc khuôn nhựa truyền thống.

3. In cao su TPE cho thiết bị điện tử – Tạo mẫu thật như sản xuất hàng loạt

3.1. Vì sao TPE phù hợp cho thiết bị điện tử?

In cao su TPE cho thiết bị điện tử được đánh giá cao vì TPE (Thermoplastic Elastomer) có:

-

Độ mềm tương đương cao su (Shore A 60–90)

-

Độ bền kéo tốt hơn TPU

-

Khả năng chịu nhiệt và UV cao

-

Tương thích tốt khi lắp với nhựa cứng trong thiết bị điện tử

Nhờ đó, TPE phù hợp để tạo các chi tiết:

-

Ốp bảo vệ thiết bị IoT

-

Vỏ mềm cho bộ điều khiển, remote, cảm biến

-

Tay cầm chống trượt

-

Seal chống nước

-

Bumper bảo vệ bo mạch

-

Vòng đệm cách điện

-

Phần mềm hóa của module cơ khí

3.2. TPE so với TPU: khác gì?

| Tính năng | TPE | TPU |

|---|---|---|

| Mềm | Mềm hơn, đàn hồi tốt | Cứng hơn |

| Bền kéo | Rất tốt | Tốt |

| Chịu nước | Xuất sắc | Tốt |

| Chịu dầu | Tốt | Khá |

| Màu sắc | Dễ pha | Hạn chế |

| Độ bám bề mặt | Tốt hơn | Khá |

Vì vậy, nhiều doanh nghiệp ưu tiên in cao su TPE cho thiết bị điện tử khi cần cảm giác cầm nắm tốt hoặc độ mềm cao.

4. Ứng dụng thực tế trong lĩnh vực điện tử – IoT

4.1. Prototype vỏ thiết bị IoT

Các startup IoT thường cần ra mẫu nhanh để test thị trường:

-

Đồng hồ thông minh

-

Thiết bị đeo theo dõi sức khỏe

-

Smart sensor

-

Module NB-IoT / LoRa

-

Hộp điều khiển thông minh

Dùng vật liệu cao su TPE hoặc TPU giúp mô phỏng cảm giác thật như sản phẩm thương mại.

4.2. Bumper và đệm chống sốc cho PCB

Bo mạch test phải chịu rơi, rung hoặc va đập khi thử nghiệm.

In 3D cao su cho PCB giải quyết vấn đề này tối ưu.

4.3. Gasket – seal chống nước

Dùng cho thiết bị cần tiêu chuẩn:

-

IP54

-

IP65

-

IP67

-

IP68

In TPE giúp tạo seal chính xác theo thiết kế, dễ thay đổi kích thước.

4.4. Jig – đồ gá mềm

Kỹ sư có thể in gờ, đệm, ngàm mềm để giữ các module điện tử trong quá trình test.

4.5. Tạo mẫu nút bấm, công tắc mềm

Nhiều thiết bị điện tử cần:

-

Phím bấm silicone

-

Keypad mềm

-

Vòng bảo vệ nút power

In 3D cao su là giải pháp tiết kiệm nhất.

5. Quy trình in 3D cao su cho PCB & TPE chuyên nghiệp

5.1. Tiếp nhận file

-

STL / STEP / OBJ

-

Kiểm tra độ dày tối thiểu và bề mặt

5.2. Tối ưu file để in cao su

-

Điều chỉnh độ dày tường

-

Thiết kế vent để thoát khí

-

Kiểm tra khoảng cách lắp ghép

-

Định vị bo mạch bên trong

5.3. Lựa chọn vật liệu

-

TPU 95A: cứng, chịu lực tốt

-

TPU 85A: mềm, đàn hồi

-

TPE: siêu mềm, bám tay tốt

-

Resin flexible: bề mặt mịn, phù hợp mẫu hiển thị

5.4. In 3D bằng công nghệ phù hợp

-

FDM: giá rẻ, bền, cho chi tiết lớn

-

SLA: độ mịn cao

-

DLP: chi tiết rất sắc nét

-

MJF flexible: độ bền công nghiệp

5.5. Hậu xử lý

-

Làm sạch

-

Kiểm tra độ đàn hồi

-

Fit test với PCB thật

-

Đóng gói bảo vệ

6. Lý do nên chọn đơn vị in 3D chuyên về điện tử

Một dịch vụ in 3D chuẩn dành cho kỹ sư điện tử cần đáp ứng các tiêu chí:

6.1. Hiểu thiết kế PCB

Đơn vị cần:

-

Biết kiểm tra clearance

-

Nắm được tiêu chuẩn cơ khí – điện tử

-

Đảm bảo kích thước lắp vừa

6.2. Sở hữu nhiều loại vật liệu đàn hồi

Không chỉ TPU mà còn TPE, silicone-like resin để phù hợp mọi dự án.

6.3. Giao hàng nhanh 24–48h

Quan trọng với dự án R&D, demo khách hàng, gọi vốn.

6.4. Nhận in số lượng ít – chỉ từ 1 sản phẩm

Phù hợp startup và xưởng nghiên cứu.

6.5. Tư vấn tối ưu thiết kế miễn phí

Giúp giảm chi phí, rút ngắn thời gian hoàn thiện sản phẩm.

7. Kết luận

Công nghệ in 3D cao su cho PCB và in cao su TPE cho thiết bị điện tử đang trở thành mảnh ghép quan trọng trong lĩnh vực IoT, điện tử tiêu dùng và thiết bị công nghiệp. Không chỉ mang lại tốc độ phát triển sản phẩm nhanh chóng, vật liệu cao su in 3D còn giúp thiết bị có độ bền tốt hơn, trải nghiệm người dùng tốt hơn và chi phí thấp hơn nhiều so với tạo khuôn truyền thống.

Nếu bạn là kỹ sư R&D, startup IoT hay doanh nghiệp sản xuất đang cần thử nghiệm nhanh, linh hoạt và chính xác, thì in 3D vật liệu cao su chắc chắn là lựa chọn tối ưu để rút ngắn hành trình từ ý tưởng → nguyên mẫu → sản phẩm thương mại.